WMS (Warehouse Management System) 기능

WMS는 영어 단어처럼, 물류센터 관리 시스템(창고 관리 시스템, 창고라는 단어는 요즘 잘 사용 안 함)으로,

물류센터 내의 물류 활동을 효율적으로 관리하는 데 사용되는 소프트웨어 시스템

종종, '물류센터' 의미를 '물류'까지 확장하거나 'SCM'까지 확대하여, 운송관리, 주문관리, 발주관리 기능까지 포함한 시스템으로 오해하는 경우가 있으나, 물류센터의 목적은 물류센터에 근무하는 작업자 또는 관리자가 입고, 출고되는 재고를 정확한 수량과 정확한 위치에 관리하는 데 목적이 있음

WMS의 목적이자 중요한 기능은 재고의 위치 관리이며, 규모가 작고 입출고 물동량이 적은 물류센터는 재고의 수불만 관리하고 위치관리는 필요하지 않으나, 중대형 물류센터는 재고의 위치 관리가 중요하며, 위치 관리를 기반으로 입출고 관련 기능의 최적화하고, 모니터링함

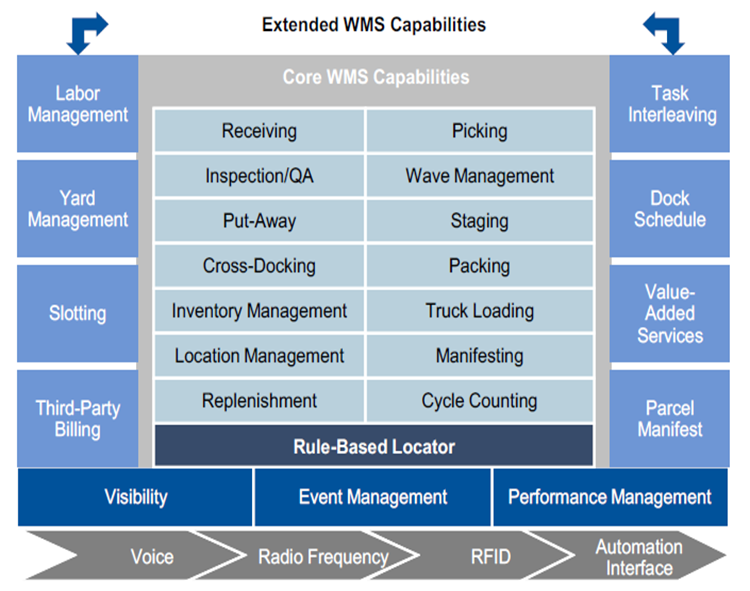

Gartner "Stratifying WMS: A Multilevel View" (2009)

Gartner는 Warehouse Management System, WMS)를 핵심[기본] 기능(Core Function)과 확장 기능(Extended Function)으로 나눌 수 있다고 설명하고 있음

기본 기능은 WMS의 본질적인 목적에 중점을 둔 기능이며, 확장 기능은 물류센터의 최적화 또는 3PL 운영에 중점을 둔 기능으로 비즈니스 특성에 다라, 물류센터 운영의 더 많은 기능까지 확장할 수 있음

Source : Stratifying WMS : A Multilevel view(Gartner, 2009)

WMS 주요 기본 기능

기준 정보 (Master) 관리

- 제품/상품 품목 마스터 : 입출고되는 제품/상품 코드, 제품/상품명, 포장 단위, Handling Unit, 소비기한 산출 기준 등

- 공급사 마스터 : 입고 물량을 납품하는 협력사 정보, 입고처 코드, 입고처명, 주소, 연락처 등

- 고객사 마스터 : 고객 배송지 정보, 고객사 코드, 고객사명, 출고처(배송지) 코드, 출고처 주소, 연락처, 담당 영업조직, 배송지 제약 사항 등

- 로케이션 마스터 : 물류센터 코드, 물류센터명, Zone-Location 설정, 적재 조건(보관/Rack Type, 높이 제한, 중량 제한 등)

- 운영 Rule 마스터 : 적치 전략 (Put-away Strategy), 피킹 전략 (Picking Strategy)

입고 관리

- 입고예정정보 수신 : 공급사, 공장 등으로부터 입고예정정보 (ASN : Advanced Shipping Notices) 수신

- 입고 등록 : 입고예정정보와 검수 결과를 기반으로 입고 결과 등록 (물류센터 재고 증가)

- 적치 지시 : 최적의 로케이션으로 입고된 재고를 이동 지시

- 적치 확정 : 지시된 로케이션으로 입고된 재고를 이동시키고 확정

- 입고 모니터링 : 입고 예정정보 대비 실적 확인

출고 관리

- 출고요청정보 수신 : 영업으로부터 출고요청정보 수신

- 재고(피킹) 할당/피킹 지시 : 가용재고를 기반으로 피킹 할 로케이션을 지정하여, 작업자에게 전달

재고가 부족한 경우는 우선순위에 따라 할당 - 고객 주문이 접수되어 등록된 ERP S/O와 D/O 생성단계에서 ATP (Available to Promise, 가용성) 체크가 되어

WMS에 출고요청정보가 전달되므로 출고요청 내역은 모두 출고가 가능해야 하나,

WMS 재고수량 또는 실물수량과 ERP 재고수량이 일치하지 않는 경우가 종종 발생 - 피킹 확정 : 지시된 로케이션에서 출고될 재고를 피킹하고 확정

- 검수 : 출고요청정보와 실제 피킹 된 재고가 일치하는지 확인

고가 제품/상품이나 전문 의약품 등 피킹 결과를 재확인이 필요한 경우에만 수행 - 패킹 : Pallet 또는 Roller-tainer와 피킹 된 제품/상품을 Mapping 하는 경우, 고객별로 제품/상품을 포장하는 경우

- 출고확정 : 차량에 상차하고, 출고 결과를 확정 (물류센터 재고 감소)

- 출고 모니터링 : 입고 요청정보 대비 실적 확인

재고 관리

- 재고 조회 : 제품/상품별 재고현황, 로케이션별 재고현황, 소비기한별 재고현황, 재고변동 이력 등 조회

- 재고 이동 : 물류센터 내부에서 효율적인 운영을 위해서 재고 로케이션 이동

- 분산 보관된 같은 제품/상품을 인접 또는 같은 로케이션으로 이동

- 재고 출고 빈도 및 Moving 속도 (Fast Mover, Slow Mover)에 따른 재배치

- 재고 보류 : 품질 이상, 파손 등으로 재고 할당이 되면 안 되는 경우의 상태 관리

- 재고 등급 관리 : 재고의 등급 (정상, B급, 불량 등)을 변경

- 재고 조사 : 전산 수량과 실물 수량을 비교 확인하고 결과를 등록

- 전수 재고조사 : 물류센터 전체 재고 조사, 모든 입출고 중지 필요

- 수시 재고조사 : 날짜별 로케이션 또는 제품/상품을 지정하여 일부만 재고 조사

- 재고 조정 : 재고 차이가 발생한 경우, 실물 수량에 맞춰 시스템 수량을 변경

- 재고 조정은 회계 재고자산에 영향을 주기 때문에, WMS에서 임의의 차이분 관리 로케이션으로만 관리하고

- 추후에 ERP에도 반영 (재고 잉여/손실 등록)

기타

- Cross-Docking (X-Docking) : 유통업체를 중심으로 당일 출고될 물량만 입고받아, 별도 재고를 보관하지 않고 바로 출고 처리

- 사전분류 입고 : 공급처에서 출고처별로 미리 배분하여 납품하면, 크로스도킹 처리를 통해서 바로 입고-출고 처리

- 총량 입고/분류 : 공급처에서 발주받은 총수량을 입고하고, 출고처별로 수량을 배분하여 출고처리 하는 방식

Auto Sorter와 연계하여, 분류 실적을 받아서 출고 처리

- 유통가공 : 물류센터 조립 및 해체 작업을 통해, 관련 재고를 등록(증가/감소)

- 조립 (Kitting, Assembling) : 부품(제품/상품)을 조립하여 다른 완제품 또는 세트를 생산

- 해체 (Unkitting, Disassembling) : 완제품 또는 세트를 단위 부품(제품/상품)으로 변환

- BOM (Bill Of Material) 관리 : 구성 정보 등록

- 조립/해체 작업 지시 : 수량 및 작업장 지시, 관련 부품 이동 지시

- 조립/해체 작업 완료 : 완성품 또는 단위 부품 재고 등록 (BOM에 따라 차감, Loss 고려 조정)

- 배송 관리 : WSM의 기본 기능은 아니나, TMS는 필요 없고 운송실적을 관리하기 위해서, 출고 차량 정보 운전기사 정보 마스터 관리 + WMS 출고 정보와 연계

WMS 특성

WMS의 주목적은 재고를 효과적으로 관리하기 위해서 만들어진 시스템으로 독립적으로 운영될 수 없고, 타 시스템과 (예. ERP) 연계되어 운영됨

- 제조업에서 제품을 공장에서 생산하면, ERP나 MES(Manufacturing Execution Systems)에 재고정보가 생성되고, 이렇게 생성된 재고정보를 WMS는 입고예정정보로 수신

- 제조업/유통업에서 위탁 생산 또는 상품을 발주하면서 ERP 구매(P/O, Purchase Order) 및 SRM (Supplier Relationship Management System) 등록하면, WMS는 입고예정정보로 수신

- WMS에서 입고예정정보를 기반으로 입고 등록 (차이 수정 반영)하면, 재고로 반영되고 WMS는 ERP나 영업시스템에 판매가 가능한 재고 수량 정보를 송신

- 영업시스템 또는 ERP에 고객 주문(S/O, Sales Order)을 등록하면, WMS에 출고요청정보로 수신

- WMS에서 출고처리 작업을 수행하고 출고 완료를 등록하면, ERP나 영업시스템에 출고 결과를 송신

입출고 작업을 효율적으로 관리하기 위해서 로케이션(재고의 위치) 정보를 관리

- 물류센터의 재고가 적재된 위치마다 주소를 부여하여 재고를 관리

- 소형 창고는 작업자가 관리하기 편한 장소에 보관하고, 작업자의 기억에 의해서 또는 수기 메모에 의해서 입출고 관리가 가능하나, 중대형 물류센터는 작업자가 많기 때문에 개별 작업자별로 보관 위치를 관리할 경우, 재고를 찾기 위해서 작업이 지연되거나 작업 오류가 발생할 가능성이 높음

- WMS는 출고 또는 재고관리가 가장 용이한 로케이션을 작업자에게 지시하고, 작업자는 해당 위치에 재고를 적치(Put-away, 가져다 놓기)하고 해당 위치에 있는 재고를 피킹(Picking)

- 특정 작업자의 경험이나 숙련도에 의존하지 않고, WMS 지시에 따라 작업이 수행됨에 따라, 물류센터 전체 효율 증대

- 물류센터 환경에 익숙하지 않은 작업자도 바로 업무 수행 가능

재고를 효과적으로 관리하기 위해서 추가 속성(생산 Lot 정보, 유통기한, 입고일자 등) 정보를 관리

- 제품의 특성(예. 전문 의약품은 생산 Lot 관리 및 Tracking 필요)에 따라, ERP에서도 생산 Lot 정보를 관리하기는 하나, 대부분의 제조업/유통업의 ERP는 총량 재고만 관리

- 최근 고객사는 소비기한(제조일자) 정보 요청 및 역출고 방지(기 납품한 제품/상품대비 이전 소비기한(제조일자) 제품/상품 납품 금지)를 요구하고 있음

- 소비기한 관리 미흡은 재고 폐기로 손실 발생 (제품 생산비용 또는 상품 구매비용 + 보관비용 + 폐기비용)

- 부진재고 관리 미흡은 품질 이슈 잠재 및 고객 만족도 저하 (제품 성능/기능에는 문제없으나, 오래된 재고 기피)

- 해당 속성을 가진 재고가 어디에 보관되고 있는지, 소비기한 임박한 재고 또는 경과한 재고를 파악하기 위해서는 WMS에서 관련 정보 관리 (고객사 Needs 및 기준을 반영한 Picking 지시)

현장 작업자의 PDA 등 휴대용 무선장비를 통해서, 작업의 진행상황을 (Near) Real-Time 관리 가능

- 현장 작업자에게 적치, 피킹, 재고실사, 재고이동 등의 작업 지시를 PDA 등 휴대용 무선장비를 통해서 전달

- 제품/상품의 Barcode 또는 QR Code를 PDA 등 휴대용 무선장비로 스캔하여 작업 결과 처리

- 현장의 결과 처리 내역은 WMS로 전달되어 집계

- 작업 계획/지시대비 진행 결과를 실시간으로 모니터링 가능

- 작업 시간의 통계 및 분석 가능, 작업 오류 내역을 추적 또는 추정 용이

WMS 도입 효과

| 기대 효과 | |||||

| 정량적 효과 | - 작업 생산성 향상을 통한 물류비 절감 또는 물동량 처리량 증가 - 재고 비용 감소 (재고 Report 기반, 불필요 재고 제거 등 재고 최적화 활동 수행 필요) - 재고의 정확도 및 피킹 정확도 향상 - 보관 공간의 효율적 이용 |

||||

| 정성적 효과 | - 물류센터 운영의 성과 분석 가능 - 재고의 위치와 이동에 대한 추적 용이 - 입고부터 출고까지 각 작업의 실시간 모니터링 가능 - 고객 요청사항 대응력 증대, 만족도 증대 (오피킹, 오출고 감소) - 물류센터 운영 프로세스 표준화 (생산성 상향 평준화) |

||||

WMS 도입효과 사례

결품율, 반품률, 재고금액(재고회전율) 등은 물류 조직의 독자적인 노력으로 개선하는 것은 불가하며, WMS를 도입했다고 발생한 변화 및 효과는 아니지만, 참고 용도로 활용

대부분 기업의 재고 정확도 및 작업 오류율이 아래 사례보다는 좋기 때문에 기대효과는 사례와 차이가 있을 수 있으며,

물류센터의 규모 및 작업 인력, 물동량에 따라 차이가 있을 수 있으므로 참고 용도로만 활용

과거에는 아래 사례와 같이 기대효과를 WMS 솔루션 업체들이 적극 홍보하였으나, WMS가 물류센터 운영의 기본 시스템으로 인식되면서, 더 이상 이러한 효과는 크게 부각되지 않음

가장 큰 효과는 물류 운영 현황 및 수준을 측정할 수 있다는 것임, 물류 운영 현황 데이터가 축적이 되어야 개선을 할 수 있으나, 이러한 데이터 축적이 없는 상황에서 목표 수립, 평가, 개선은 불가능함

당장 목표 달성보다는 점진적인 개선을 위해서는 데이터 측정 및 평가는 반드시 필요함

| You can't manage what you can't measure Peter Drucker 피터 드러커가 원래 의도했던 것과는 다르게 사용되고 있다는 말도 있고, 피터 드러커는 이런 말을 한 적이 없다고도 한다. 피터 드러커가 실제 말하고자 한 바는 "경영진이 쉽게 측정할 수 있는 것만 관리하는 것에 대한 우려라고 것이다. 측정할 수 없다는 이유로 정말 중요하거나 유용한 정보들을 빠뜨린 채 말이다." http://www.innovator.or.kr/2015/08/blog-post.html 어찌 됐든 정량적으로 측정되어 되어야 개선이 쉽다. 일을 했다는 것은 기록이 남아야 하며, 평가를 받을 수 있는 기준이 필요하다. 기준이 명확해야 논쟁이 없다. |

사례 1 (Source : 물류와 경영 2004년 5월)

| WMS 도입 전 | WMS 도입 후 | |

| 결품율 (%) | 2.7 | 1.5 |

| 피킹 및 상차 오류 (%) | 1.0 | 0.5 |

| 반품율 (%) | 3.5 | 3. |

| 재고금액 (억원) | 47 | 30 |

| 출고차량 대기시간 | 1시간 20분 | 30분 |

| 1일 출고능력 [10시간 기준] | 8톤 트럭 40대 분 | 8톤 트럭 120대 분 |

사례 2 (Source : 물류와 경영 2004년 5월)

| WMS 도입 정량적 효과 | |

| 재고 정확도 | 99.9% 이상 |

| 공간 이용도 | 25% 이상 향상 |

| 출고 정확도 | 98% 이상 |

| 재고 수량 | 50% 이상 감소 |

| 간접비 | 15% 이상 감소 |

'물류' 카테고리의 다른 글

| 물류센터 (창고) 로케이션 location 관리 (0) | 2023.09.25 |

|---|---|

| 물류센터 기능 (입고 Receiving ~ 출고 Shipping) (0) | 2023.09.17 |

| ERP-WMS Interface 정보 (1) | 2023.08.30 |

| 물류 정보 시스템 (0) | 2023.08.16 |

| 물류 설비 종류 및 자동화 적용 고려사항 (0) | 2023.08.04 |