물류 자동화 Trend 요약

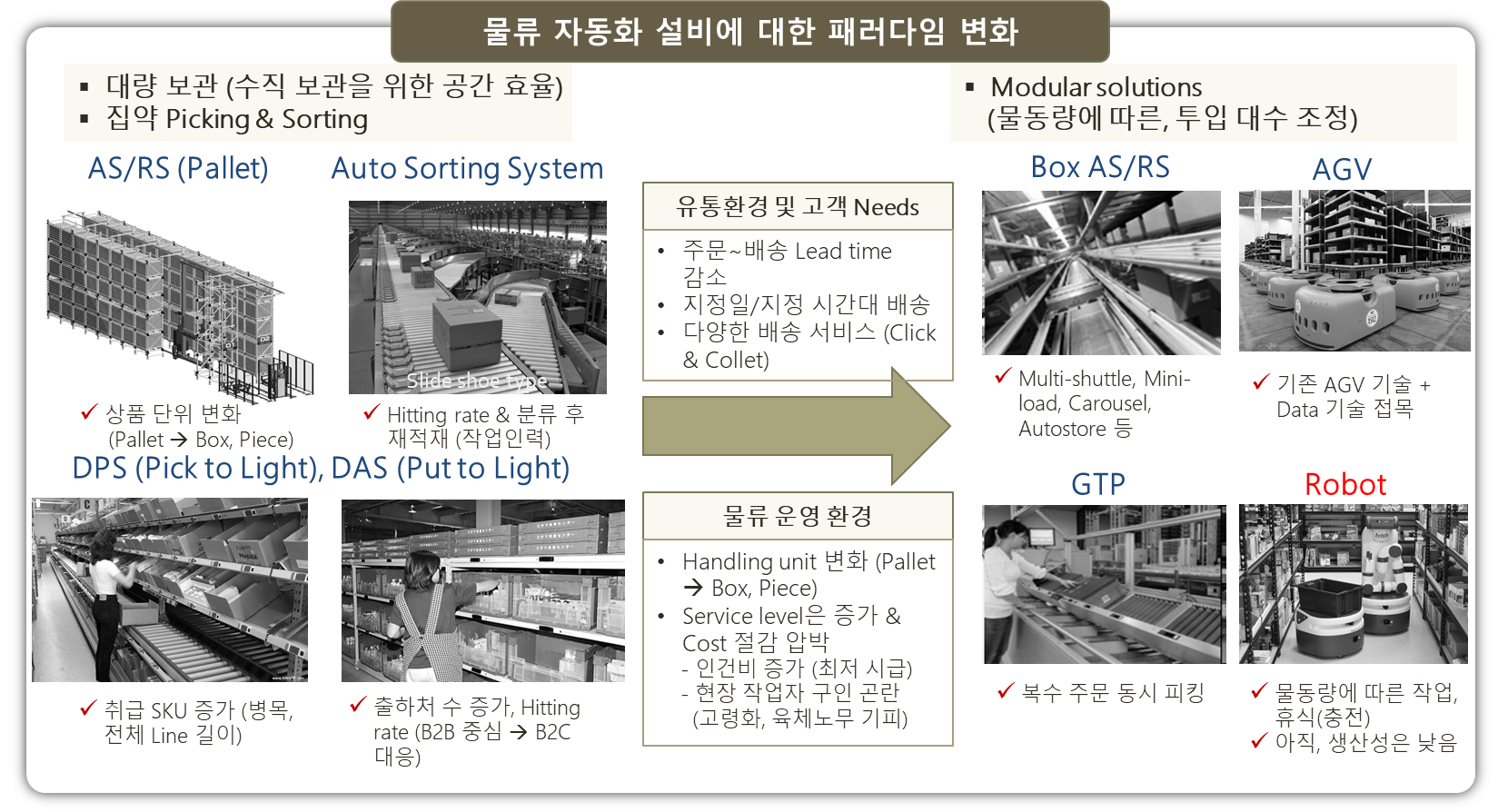

1990~2000년대 : 제조사 Pallet AS/RS (Automated Storage & Retrieval System)의 보관 중심 구축

주요 대기업 (삼성, LG(금성), SK 등) 자동화 사업부 또는 자회사 보유

일본 자동화 설비 도입 구축 + 국산화

2000~2010년대 : 유통사 중심으로 Auto Sorting System 구축

택배사 Auto Sorting System 구축 및 대형화 ( 10,000 Box/Hr → 40,000 Box/Hr 이상)

일본 자동화 설비 → 유럽 자동화 설비 (대량 표준화 생산으로 상대적 낮은 가격, S/W 성능)

2010년~ : 유통사(온라인) 중심의 Multi-Shuttle, Autostore, Carousel 등 Box 보관 및 Picking 중심

AMR (Autonomous Mobile Robots) 접목

(Amazon Kiva 사례 Benchmarking, 인도, 중국의 기술 발전으로 가성비 증대 및 투자비 절감 가능)

해외 설비사와 국내 SI업체간 협업

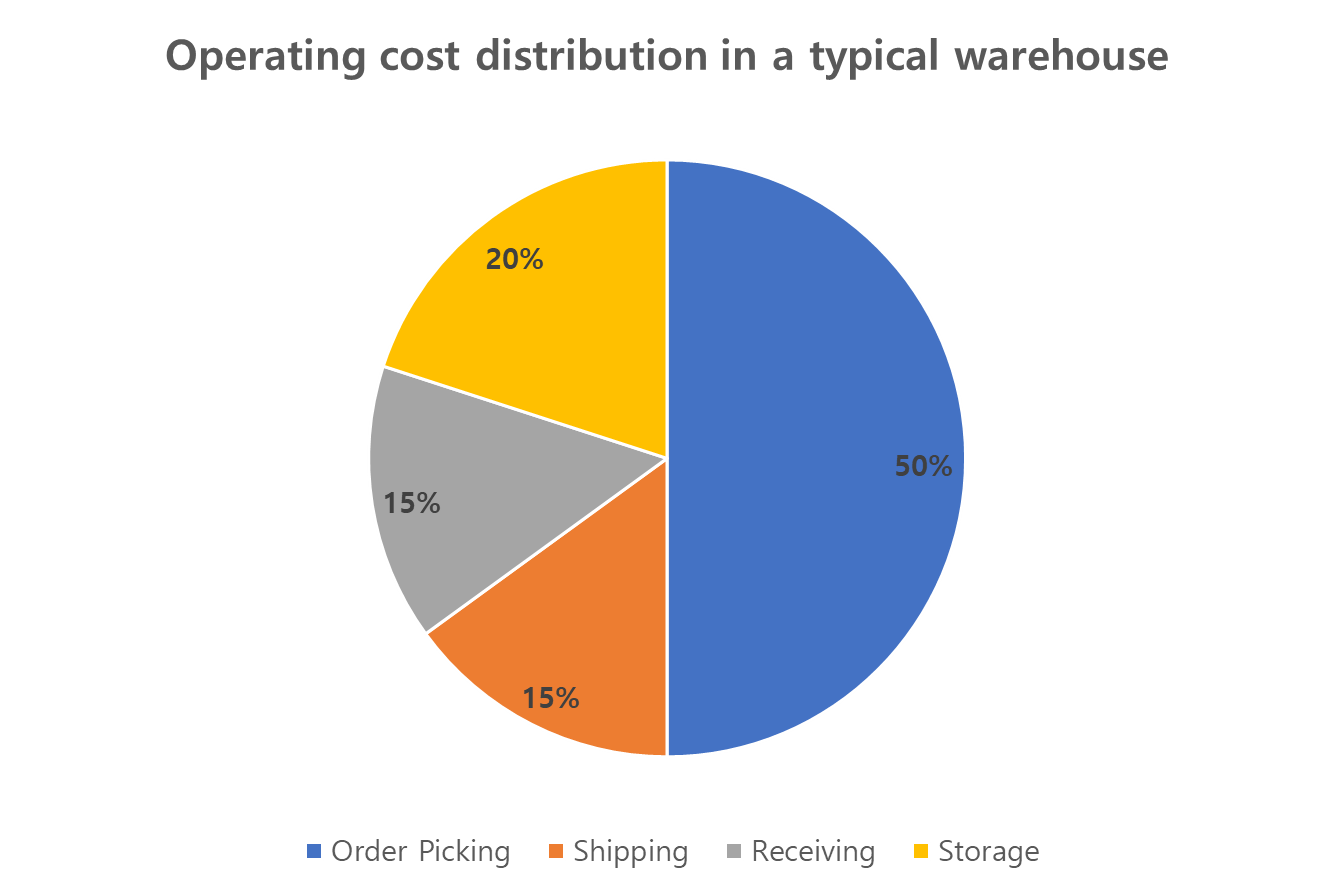

- 물류센터 기능이 보관 중심 (대량 생산, 생산-수요 Gap 대응, 대량 출고)에서

피킹/출고 중심 (고객 요구 및 서비스 대응, 적량/적기 출고)으로 변화 - 고객의 요구사항의 복잡도 증가 (주문~배송 Lead time 감소, 소량다빈도 주문) 대응을 위해서는

물류센터의 생산성을 증대하되, 적정 수준의 자동화 선정해야 함 - 인력 중심 운영은 물동량 변동성 대응 한계 (인건비 지속 증가, 인력 수급 어려움)

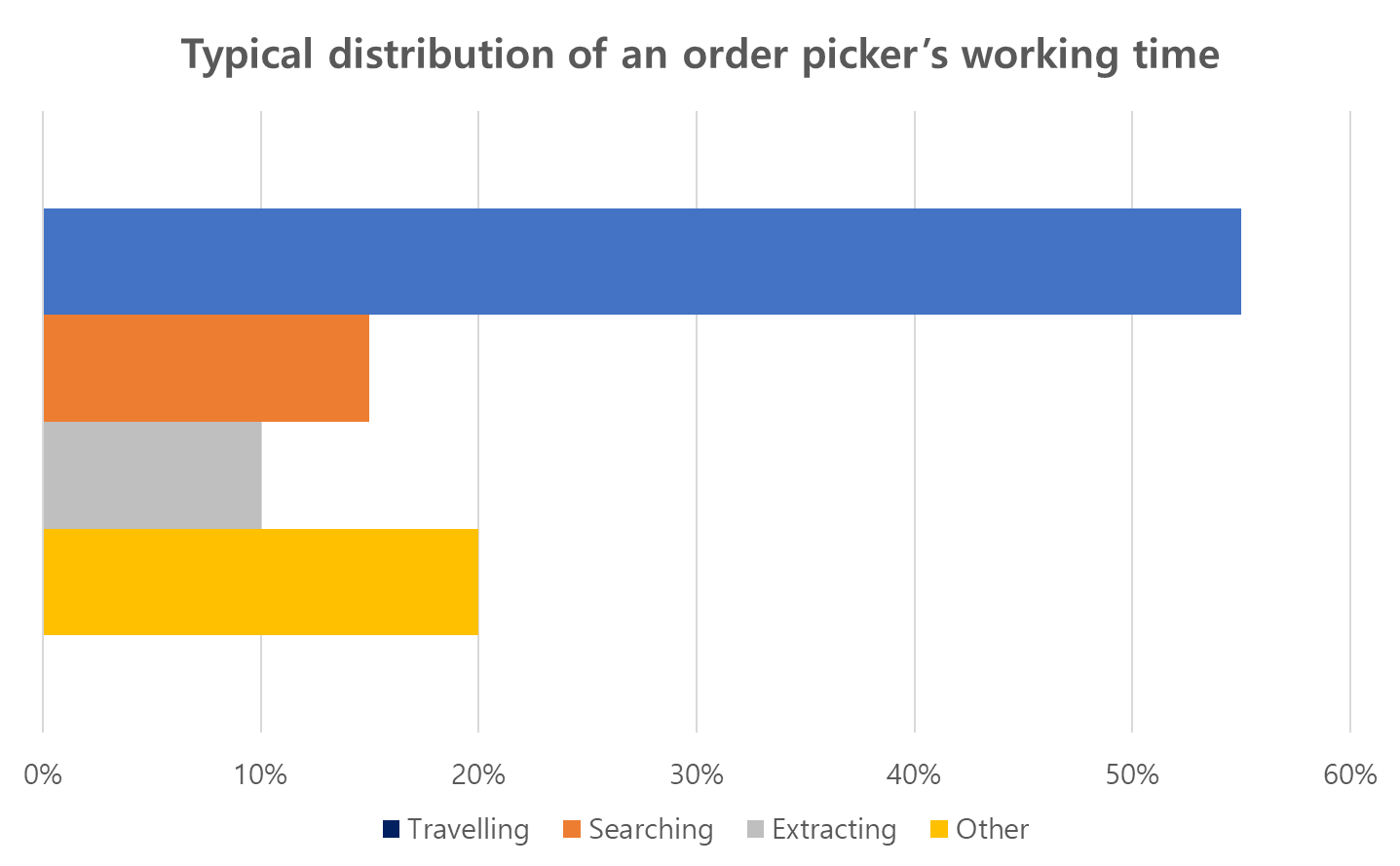

- 인력의 이동 거리/시간 및 비효율 작업 (판단, 탐색 등)을 최소화

- A사는 기존 운영 방식이 물동량 증가에 따른 인건비 증가로 수익성이 악화되고 인력 수급이 곤란한 이슈를

자동화 설비 적용을 통해, 최소의 필요인력을 안정적으로 수급하고 비용 절감을 통해 수익성을 개선함

GTP (Goods To Person) 효과

피킹 작업자의 이동시간 최소화로 인한 예상 효과

이동 거리 감소 → 작업 생산성 증가 → 인건비 최적화

(Amazon Kiva도 주문된 상품을 보관 위치에서 작업자가 위치한 곳으로 운반하면,

작업자가 Picking하는 GTP 사례의 일종)

Storage System

- 자동창고 구동 방식 : AS/RS는 주행, 승강, Forking 기능으로 구성되며, 이러한 3가지 구동부를 기반으로 자동화 설비 특성에 따라, 작동함

예) Multi-Shuttle : 각 단의 Shuttle은 주행과 Forking 작업을 통해서 화물을 Rack(Location)에 입출고 하고,

전면에 Lifer가 각 단의 화물을 이송(승강)

Autostore : Grid (적층되어 있는 Bin) 상단에 Robot이 X축, Y축으로 이동하며,

화물이 들어있는 P-Box를 상하로 이송 (일종의 Forkgin) - Single Deep AS/RS : 각 로케이션의 Depth가 1개로 하나의 화물만 저장하는 방식

- Double Deep AS/RS : 각 로케이션의 Depth가 2개로 두 개의 화물을 수평으로 보관,

후면 Location에 화물을 입출고시키기 위해서는 전면 Location이 비어 있어야 함 - Multi Deep AS/RS : 입출고 속도보다는 보관 중심의 화물에 적합 (수입 냉장 화물 등)

- Double Fork Stacker Crane : 두 개의 Fork를 사용하여 동시에 두 개의 화물 입출고할 수 있는 Stacker Crane

- Box AS/RS (Mini-Load) : 소형 화물 (또는 P-Box)를 Stacker Crane이 입출고

- Carousel : Vertical (또는 Horizontal) 방향으로 회전하며, Rack의 화물 로케이션를 이동시키고 자동화 시스템

- Multi-Shuttle : 여러 개의 Shuttle이 각 단을 앞뒤로 이동하면서 화물을 이동시키고, Rack에 입출고 시키는

자동화 시스템

Picking & Sorting System

- DPS (Digital Picking System, Pick-to-Light) : 제품이 보관 된 각 로케이션 전면에 디지털 표시기가 장착되어 있으며, 주문 정보가 시스템으로 전송되면 해당 제품을 피킹해야 하는 위치에 해당하는 표시기가 점등되고, 작업자는 표시기가 점등된 위치로 이동하여 해당 제품을 피킹

- A-Frame : 규격 유사한 화물 (담배, 전문 의약품 등)이 Rack 적재되어 있고, 주문 정보에 따라 자동으로 해당 제품이

낙하하여, 주문 P-Box에 자동으로 담기는 방식 - DAS (Digital Assorting System, Put-to-Light) : 각 출하처 위치에 디지털 표시기가 장착되어 있으며, 주문 정보가 시스템으로 전송되면 해당 제품을 Putting 해야 하는 위치에 해당하는 표시기가 점등되고, 표시기가 켜진 위치로 이동하여 해당 제품을 Putting (분류 작업 전에 화물을 총량 피킹하여, 이동하며 분류)

- Pop-up 또는 Wheel Sorter : 분기 슈트(분기 컨베이로) 인근에 내장된 벨트(Wheel)이 있어, 화물이 도착하면 분기될 슈트로 화물을 이동시켜 분류하는 방식

- Slide shoe Sorter : 화물 사이즈에 맞춰, Shoe가 배정되고, Shoe가 분기될 슈트로 밀어내 분류하는방식,

다양한 크기(길이) 화물에 유연하게 대응 가능 - Tilt Sorter : 화물이 Tray (Carrier)에 올려져 이동되고 분기될 슈트 위치에 도착하면 Tray가 Tilting 되고,

중력에 의해 해당 슈트로 분류 - Cross belt Sorter : 화물이 Belt Carrier에 올려져 이동되고 분기될 슈트 위치에 도착하면, Belt가 구동되어

해당 슈트로 분류

Handling System

- RGV (Rail Guided Vehicle): 레일을 따라 정해진 경로를 따라 이동하며 화물을 운반, AS/RS와 연계하여 입출고에 사용하거나, 고속으로 화물을 이동시켜야 하는 경우에 사용, Loop 방식과 Shuttle 방식으로 구분

- AGV (Automated Guided Vehicle): 레일 없이, 유도 방식 (Laser, 자기장, QR 코드 등)에 따라, 위치를 파악하며

화물을 운반, 레일 없이 주행이 가능함에 따라, 상대적으로 설치와 변경이 비교적 용이 (단, 바닥 평탄도 중요)

레일을 따라 이동하는 RGV보다 상대적으로 처리 속도가 낮음 (특히, 작업자가 같은 공간에서 일하는 경우) - AMR (Autonomous Mobile Robot): AMR은 AGV와 비슷하지만 AGV와 달리 미리 정의된 경로가 아닌 센서와

학습된 지도를 사용하여 실시간으로 경로를 결정하여 자율주행

Amazone Kiva 사례 (Source : 언론 보도)

Kiva System 인수 (‘12) : 7억 7,500만 달러

아마존 배송센터 (13개소 도입/3만대)

- 트레이시 배송센터 (CA, 11만㎡ 축구장 55배)

- 작업자 1,500명, 24km/일, 작업환경 37℃

- Kiva 3,000대 도입 (5.4천만원/대)

| 구 분 | 내 용 | |

| 운영방식 | 충돌방지 | 적외선 센서 |

| 위치감지* | QR Code | |

| Spec | Load (kg) | 453(小), 1,360(大) |

| Speed (m/min) | 80 | |

| 도입효과 | 운영비용 | 20% 감소 (2,200백만달러/所,년) |

| 물류 순환속도 (분) | 75 → 15 | |

| 공간활용도 | 50% 증가 | |

Kiva 로봇을 제 3자에게 판매하지 않고 자사 물류 작업에만 사용

AGV 기술을 GTP 형태로 운영하는 형태로, 설비의 적용 기술 및 Hardware보다,

Kiva를 통해서 자동 수집된 대량의 Data를 분석하여, 최적화하는 것이 Amazon Kiva의 핵심임

자동화 도입 고려사항

- 관련 경험 보유한 비즈니스 및 자동화 설비 전문가 참여

(내부 인력 부재 시 외부 전문가 활용) - 물리적인 공간은 변경이 불가하므로, Layout 설계 과정에 정량적 검증 및 객관적 평가 필요

(설비사는 각 사의 입장에서 주력 제작/수입 설비 중심으로 구성 가능성 높음) - 물동량 변동성을 고려한 적정 목표(필요) Capacity 정의

- 공간 효율 및 작업 생산성 증대 (건축 투자비 + 운영 인건비 VS. 설비 투자)

- 각 사 물류 특성에 맞는 적정 자동화 수준 선정

- 최신 자동화 설비의 과도한 적용 및 과투자 지양

- Benchmarking 한계 염두, 물류 특성이 다른 (맞지 않는) 타사 사례 맹목적 적용 - 사업 성장 및 정책 변화를 대비한 확장성 확보 및 단계별 투자 방안 검토

'물류' 카테고리의 다른 글

| 물류센터 (창고) 로케이션 location 관리 (0) | 2023.09.25 |

|---|---|

| 물류센터 기능 (입고 Receiving ~ 출고 Shipping) (0) | 2023.09.17 |

| ERP-WMS Interface 정보 (1) | 2023.08.30 |

| WMS (물류센터(창고) 관리 시스템) 기능 및 도입효과 (0) | 2023.08.17 |

| 물류 정보 시스템 (0) | 2023.08.16 |